Anwendung der SMT-Back-End-Zelllinie in der 3C-Elektronikindustrie

GREEN ist ein nationales Hightech-Unternehmen, das sich auf die Forschung und Entwicklung sowie die Herstellung von Geräten zur automatisierten Elektronikmontage und Halbleiterverpackung sowie zum Testen spezialisiert hat.

Wir betreuen Branchenführer wie BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea und über 20 weitere Fortune Global 500-Unternehmen. Ihr zuverlässiger Partner für fortschrittliche Fertigungslösungen.

Die Oberflächenmontagetechnik (SMT) ist das Kernverfahren der modernen Elektronikfertigung, insbesondere in der 3C-Industrie (Computer, Kommunikation, Unterhaltungselektronik). Dabei werden bleifreie/kurzdrähtige Komponenten (SMDs) direkt auf Leiterplattenoberflächen montiert, was eine hochdichte, miniaturisierte, leichte, hochzuverlässige und hocheffiziente Produktion ermöglicht. Wie SMT-Linien in der 3C-Elektronikindustrie eingesetzt werden und welche wichtigen Geräte und Prozessschritte in der SMT-Back-End-Zellenlinie zum Einsatz kommen.

□ 3C-Elektronikprodukte (wie Smartphones, Tablets, Laptops, Smartwatches, Kopfhörer, Router usw.) erfordern extreme Miniaturisierung, schlanke Profile, hohe Leistung,und schnell

Als zentrale Fertigungsplattform dienen iteration.SMT-Linien, die genau diese Anforderungen adressieren.

□ Erreichen extremer Miniaturisierung und Gewichtsreduzierung:

SMT ermöglicht die dichte Anordnung von Mikrokomponenten (z. B. 0201, 01005 oder kleinere Widerstände/Kondensatoren; Fine-Pitch-BGA/CSP-Chips) auf Leiterplatten, wodurch die Leiterplattenmontage erheblich reduziert wird.

Stellfläche, Gesamtvolumen des Geräts und Gewicht – ein entscheidender Faktor für tragbare Geräte wie Smartphones.

□ Ermöglicht hochdichte Verbindungen und hohe Leistung:

Moderne 3C-Produkte erfordern komplexe Funktionalitäten, die High-Density-Interconnect-Leiterplatten (HDI) und mehrschichtiges, komplexes Routing erfordern. Die Präzisionsplatzierungsmöglichkeiten von SMT bilden die

Grundlage für zuverlässige Verbindungen von hochdichter Verkabelung und fortschrittlichen Chips (z. B. Prozessoren, Speichermodulen, HF-Einheiten) und gewährleistet so eine optimale Produktleistung.

□ Steigerung der Produktionseffizienz und Senkung der Kosten:

SMT-Linien bieten hohe Automatisierung (Drucken, Bestücken, Reflow, Inspektion), ultraschnellen Durchsatz (z. B. Bestückungsraten von über 100.000 CPH) und minimale manuelle Eingriffe. Dies

sorgt für außergewöhnliche Konsistenz, hohe Ausbeuteraten und senkt die Stückkosten in der Massenproduktion deutlich – perfekt abgestimmt auf die Anforderungen von 3C-Produkten nach schneller Markteinführung und

wettbewerbsfähige Preise.

□ Sicherstellung der Produktzuverlässigkeit und -qualität:

Fortschrittliche SMT-Prozesse – einschließlich Präzisionsdruck, hochpräziser Platzierung, kontrollierter Reflow-Profilierung und strenger Inline-Inspektion – garantieren die Konsistenz der Lötstellen und

Zuverlässigkeit. Dadurch werden Defekte wie Kaltverbindungen, Brückenbildung und Komponentenfehlausrichtung deutlich reduziert und die strengen Anforderungen der 3C-Produkte an die Betriebsstabilität unter rauen Bedingungen erfüllt.

Umgebungen (z. B. Vibration, Temperaturwechsel).

□ Anpassung an schnelle Produktiteration:

Die Integration der Prinzipien des Flexible Manufacturing System (FMS) ermöglicht SMT-Linien einen schnellen Wechsel zwischen Produktmodellen und reagiert dynamisch auf die sich schnell entwickelnden

Anforderungen des 3C-Marktes.

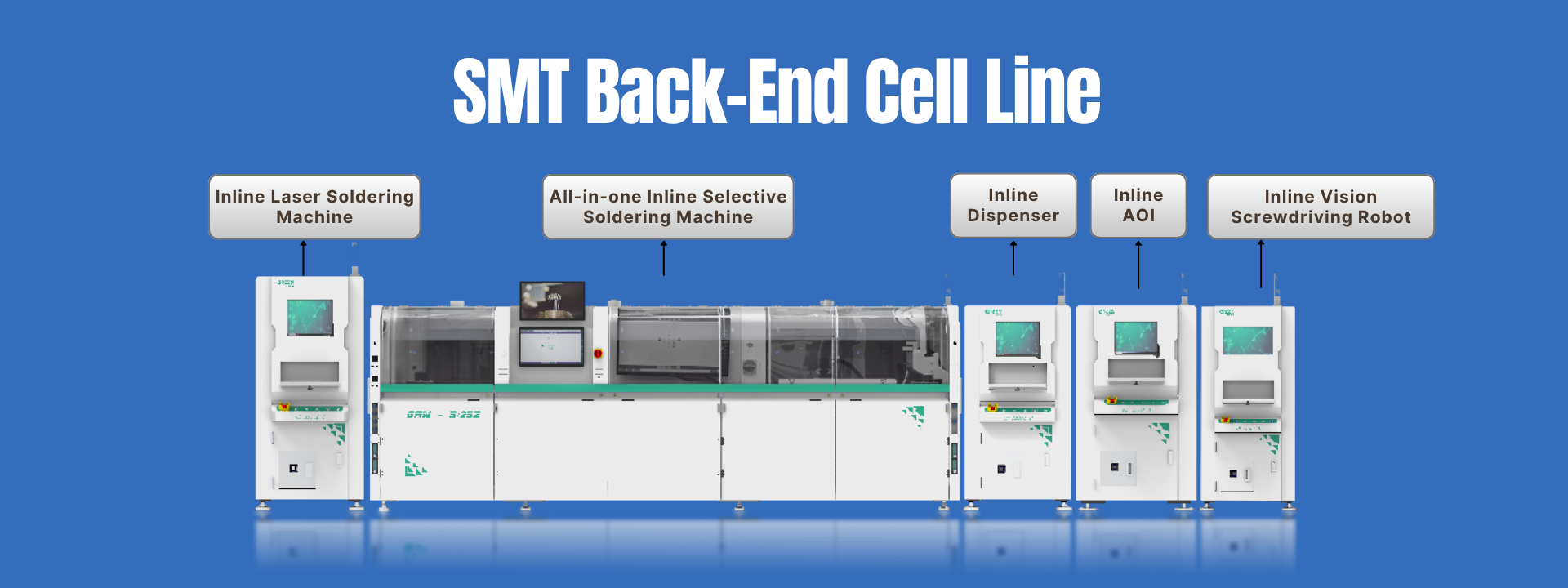

Laserlöten

Ermöglicht präzises, temperaturgesteuertes Löten, um Schäden an wärmeempfindlichen Komponenten zu vermeiden. Verwendet eine berührungslose Verarbeitung, die mechanische Belastungen eliminiert und so eine Komponentenverschiebung oder PCB-Verformung verhindert – optimiert für gekrümmte/unregelmäßige Oberflächen.

Selektives Wellenlöten

Bestückte Leiterplatten gelangen in den Reflow-Ofen, wo ein präzise gesteuertes Temperaturprofil (Vorwärmen, Einweichen, Reflow, Abkühlen) die Lötpaste schmilzt. Dies ermöglicht die Benetzung von Pads und Bauteilanschlüssen, wodurch zuverlässige metallurgische Verbindungen (Lötverbindungen) entstehen und die Lötstellen beim Abkühlen verfestigen. Die Steuerung des Temperaturverlaufs ist entscheidend für die Schweißqualität und langfristige Zuverlässigkeit.

Vollautomatische Hochgeschwindigkeits-Inline-Dosierung

Bestückte Leiterplatten gelangen in den Reflow-Ofen, wo ein präzise gesteuertes Temperaturprofil (Vorwärmen, Einweichen, Reflow, Abkühlen) die Lötpaste schmilzt. Dies ermöglicht die Benetzung von Pads und Bauteilanschlüssen, wodurch zuverlässige metallurgische Verbindungen (Lötverbindungen) entstehen und die Lötstellen beim Abkühlen verfestigen. Die Steuerung des Temperaturverlaufs ist entscheidend für die Schweißqualität und langfristige Zuverlässigkeit.

AOI-Maschine

AOI-Inspektion nach dem Reflow:

Nach dem Reflow-Löten verwenden AOI-Systeme (Automated Optical Inspection) hochauflösende Kameras und Bildverarbeitungssoftware, um die Qualität der Lötstellen auf Leiterplatten automatisch zu prüfen.

Hierzu gehört das Erkennen von Mängeln wie:Lötfehler: Unzureichendes/übermäßiges Lötzinn, kalte Lötstellen, Brückenbildung.Komponentendefekte: Fehlausrichtung, fehlende Komponenten, falsche Teile, umgekehrte Polarität, Tombstoning.

Als kritischer Qualitätskontrollknoten in SMT-Linien gewährleistet AOI die Fertigungsintegrität.

Vision-geführte Inline-Schraubmaschine

In SMT-Linien (Surface Mount Technology) fungiert dieses System als Nachmontagegerät und befestigt große Komponenten oder Strukturelemente auf Leiterplatten – wie Kühlkörper, Steckverbinder, Gehäusehalterungen usw. Es verfügt über eine automatische Zuführung und eine präzise Drehmomentkontrolle und erkennt gleichzeitig Defekte wie fehlende Schrauben, Befestigungselemente mit schrägem Gewinde und abgenutzte Gewinde.