New Energy Batteriepack-Ausgabeautomat

Technische Daten

| Markenname | GRÜN |

| Modell | GR-FD03 |

| Produktname | Ausgabeautomat |

| Sperrbereich | X=500, Y=500, Z=100 mm |

| Leistung | 3KW |

| Wiederholgenauigkeit | ±0,02 mm |

| Tauchmodus | AC220V 50HZ |

| Außenmaße (L*B*H) | 980*1050*1720 mm |

| Wichtige Verkaufsargumente | Automatisch |

| Herkunftsort | China |

| Garantie der Kernkomponenten | 1 Jahr |

| Garantie | 1 Jahr |

| Video-Ausgangskontrolle | Bereitgestellt |

| Maschinenprüfbericht | Bereitgestellt |

| Ausstellungsraum-Standort | Keiner |

| Marketingtyp | Gewöhnliches Produkt |

| Zustand | Neu |

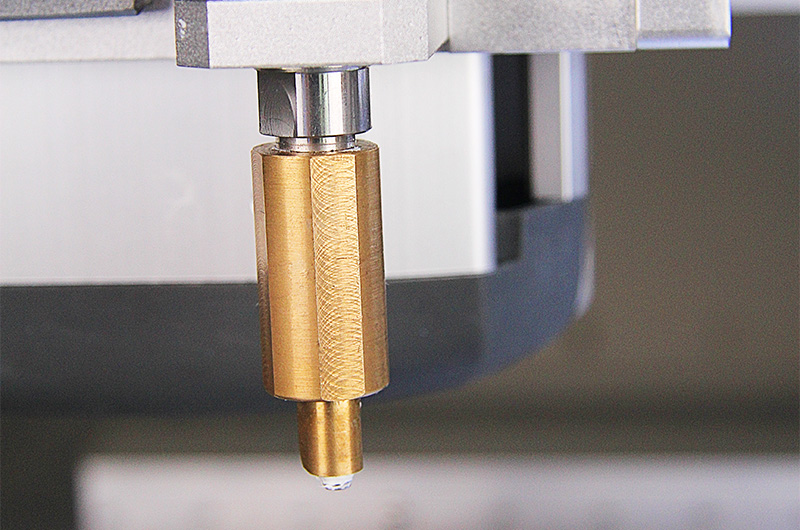

| Kernkomponenten | CCD, Servomotor, Schleifspindel, Präzisionsführungsschiene |

| Anwendbare Branchen | Produktionsanlage, Sonstiges, Kommunikationsindustrie, LED-Industrie, Elektronikindustrie, 5G, Elektronikindustrie |

Besonderheit

- Geschwindigkeit: Mit UV-Kleber und etwas verdünntem Kieselgel kann in 1 Sekunde ein Kreis mit 18 Durchmessern erstellt werden

- Kartenfunktion, spart Debugging-Zeit

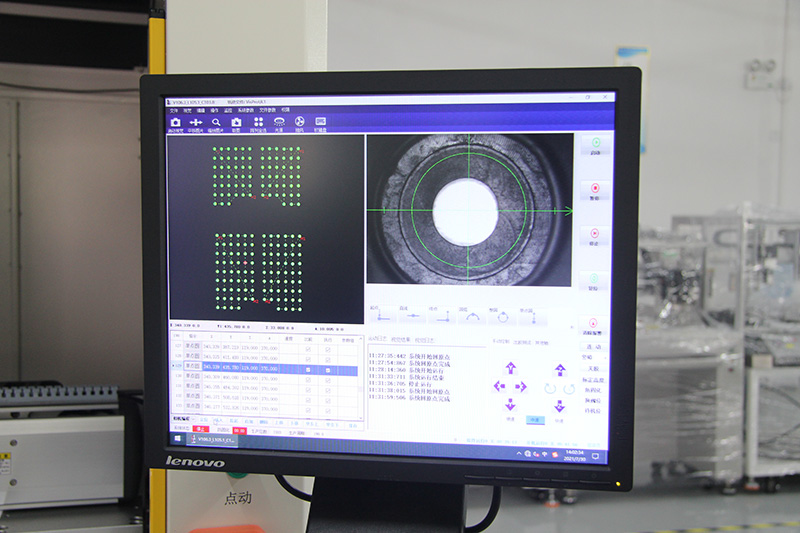

- CCD: Markierungspunkte erkennen, Dosierpfad präzise bearbeiten und präzise ausrichten

- Starke Vielseitigkeit, die 90 % der festen PACK-Batterien zufriedenstellen kann

Anwendungsbereich des GREEN MSL800 Stand-Dispenser

Handytasten, Druck, Schalter, Anschlüsse, Computer, digitale Produkte, Digitalkameras, MP3, MP4, elektronisches Spielzeug, Lautsprecher, Summer, elektronische Komponenten, integrierte Schaltkreise, Leiterplatten, LCD-Bildschirme, Relais, Kristallkomponenten, LED-Leuchten, Chassis-Verklebung, optische Linsen, mechanische Teileversiegelung

Unsere vollautomatischen Maschinen eignen sich für die vollautomatische Serienproduktion verschiedener Dosieranwendungen. Automatisierungskonzepte wie Rundschalttische, Verschiebewagen oder integrierte Förderbänder stehen zur Verfügung. Die vollautomatischen Maschinenlösungen sind in unterschiedlichen Größen und Arbeitsbereichen erhältlich.

Sie können für die Verarbeitung von 1K-, statischen oder dynamischen Dosiermaterialien eingesetzt werden. Alle Komponenten zur Prozessüberwachung und standardisierte Schnittstellen sind vorhanden.

Abgabemethoden

Verklebung

Kleben ist ein Dosierverfahren, mit dem zwei oder mehrere Teile miteinander verbunden werden. Klebeverfahren etablieren sich zunehmend als Anwendungsgebiet in der Dosiertechnik.

Durch das Dosierverfahren Kleben werden zwei oder mehrere Fügepartner miteinander verbunden. Effektives Kleben ermöglicht eine stoffschlüssige Verbindung ohne Wärmezufuhr und mögliche Bauteilschäden. Idealerweise erfolgt die Aktivierung der Oberfläche bei Kunststoffteilen mittels atmosphärischem oder Niederdruckplasma. Beim Auftragen bleiben Oberfläche und Material unverändert. Mechanik, Aerodynamik und Ästhetik des Bauteils werden durch das Kleben somit nicht beeinflusst.

Der Prozess besteht in der Regel aus zwei Schritten: Zunächst wird der Klebstoff aufgetragen und anschließend werden die Teile gefügt. Dabei wird der Klebstoff auf definierte Bereiche an der Außen- oder Innenseite des Bauteils aufgetragen. Die Vernetzung des Klebstoffs erfolgt durch materialspezifische Eigenschaften. Neben einer Vielzahl von Industriezweigen wie der Medizintechnik, der Elektronikfertigung und dem Leichtbau wird dieses Dosierverfahren häufig im Automobilbereich eingesetzt. Kleben kommt beispielsweise bei elektronischen Steuergeräten, LiDAR-Sensoren, Kameras und vielen mehr zum Einsatz.

Versiegelung

Das Versiegeln mittels Dispensierverfahren ist ein wirksames Verfahren, um Bauteile durch die Bildung einer Barriere vor äußeren Einflüssen zu schützen.

Dichten ist ein effektives Dosierverfahren, um Bauteile durch eine Barriere vor äußeren Einflüssen zu schützen. Dabei wird ein meist hochviskoses Dichtmaterial entsprechend einer vorgegebenen zwei- oder dreidimensionalen Dichtkontur auf die Bauteile aufgetragen. Die häufigsten Anwendungen sind hierbei das Abdichten von Gehäusen und Gehäusedeckeln. Darüber hinaus wird dieses Verfahren zum Verbinden von Bauteilen eingesetzt. Es dient der Eliminierung von Staub, Temperatureinflüssen, Feuchtigkeit, dem Schutz empfindlicher Bauteile und anderen äußeren Einflüssen. Um die optimale Dichtkontur zu erreichen, ist ein kontinuierlicher, präziser Dosierauftrag unabdingbar. Die Dosiertechnologie von „Green Intelligent“ wird flexibel auf die jeweils benötigte Anwendung und das Dosiermaterial ausgelegt.

Verguss und Vakuumverguss

Optimalen Schutz für elektronische Bauteile bietet das Dosierverfahren Vergießen unter Atmosphäre oder Vakuum.

Der Verguss von Bauteilen wird gewählt, um empfindliche Komponenten zu schützen, Staub, temperaturbedingte Einflüsse, Feuchtigkeit auszuschließen oder die Lebensdauer zu erhöhen. Auch die Verkapselung von Elektronik zählt zu den Anwendungen dieses Dosierverfahrens. Bauteile werden mit niedrigviskosen Vergussmaterialien wie Polyurethanen (PU), Epoxidharzen (Epoxid), Silikonen gefüllt oder ausgegossen.

Die Materialaufbereitung sollte optimal auf das Vergussmedium und den Anwendungszweck abgestimmt sein.

Typische Anwendungen sind Herzschrittmacher, Kabeldurchführungen, Sensoren oder elektronische Bauteile.

Technologiezentrum

Profitieren Sie von unserem Know-how und unserer langjährigen Erfahrung. Entwickeln Sie gemeinsam mit uns den optimalen Prozess für Ihre Anforderungen. Wir sind Spezialisten für unterschiedliche Anwendungen und Prozesse.

Erfahrung & Know-how

Unsere Prozessexperten stehen in engem Kontakt mit den Materialherstellern und verfügen über langjährige Erfahrung in der Prozessentwicklung und Verarbeitung auch anspruchsvoller Materialien.

Ablauf eines Versuchs in unserem Technologiezentrum

Um einen Prozessversuch optimal vorzubereiten, benötigen wir das zu verarbeitende Material, beispielsweise ein Tränkharz, ein Wärmeleitmaterial, ein Klebesystem oder ein reaktives Gießharz, in ausreichender Menge mit den entsprechenden Verarbeitungshinweisen. Je nachdem, wie weit die Produktentwicklung fortgeschritten ist, arbeiten wir in unseren Anwendungsversuchen mit Prototypen bis hin zu Originalbauteilen.

Für den Testtag werden konkrete Ziele festgelegt, die unser qualifiziertes Personal strukturiert und professionell vorbereitet und durchführt. Anschließend erhalten unsere Kunden einen ausführlichen Testbericht, in dem alle getesteten Parameter aufgeführt sind. Die Ergebnisse werden zusätzlich in Bild und Ton dokumentiert. Unsere Mitarbeiter im Technologiezentrum unterstützen Sie bei der Festlegung der Prozessparameter und geben Empfehlungen.